新着情報

5-7. 鉄 (8)

このたたら製鉄は近世まで継続して行われ、その後は開国を経て近代の製鉄方法を西欧から輸入することになります。

先述した近世までの西欧の製鉄ですが、いわゆるイギリスにおける産業革命を契機にその様相を大きく異なるものにします。その産業革命のきっかけとなったのが石炭の利用です。それまでは木炭を燃料として炉を焚いていましたが、森林資源を大量消費するもので、禿げ山を作ることもあったそうです。日本でも中国地方の山は一時はたたら製鉄によって禿げ山だらけの場所もあったようです。その代替燃料として登場したのが石炭ですが、石炭には硫黄が多く含まれていたそうで、それで精錬すると鉄がもろくなってしまったようです。それがなかなか石炭が使われなかった理由なようですが、石炭を一度蒸し焼きにして硫黄などの不純物を取り除いたコークスを利用したコークス炉を発明することによって、それをきっかけに爆発的な鉄の生産量を得ることに成功しました。また、その石炭を採掘するために発明された蒸気機関、および大量輸送を実現した蒸気機関車のおかげで産業革命と呼ばれる状況まで到達したということです。

図5-7-5:アイアンブリッジ

上図のアイアンブリッジはその産業革命の象徴的な遺産で、川の両岸を鉄や石炭を運ぶために1781年に架橋されました。建築では19世紀中頃に鉄の建築物が建てられるようになるので、鉄の構造物としては最古のものと考えても良いでしょう。

5-7. 鉄 (7)

ところで製鉄の原材料としては現在では鉄鉱石が主流だとは思いますが、砂鉄というものもあります。中世に興るたたら製鉄では砂鉄を主に使っていましたが、その以前の古代の遺跡ではどちらかというと意外にも鉄鉱石を使ったものが多かったようです。

その後、何度も言葉として出てきている「たたら製鉄」が興ります。「たたら」という言葉は非常に古い言葉だそうで、元来はふいごという意味があり、日本書紀にも蹈鞴(たたら)という漢字で出典があるようです。ここでの意味は「足で踏むふいご」ということで、まさにたたら製鉄における炉に空気を送ることを指すのではないでしょうか。

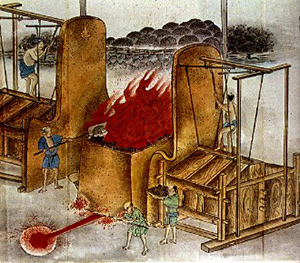

図5-7-4:たたら製鉄

たたら製鉄は具体的には真ん中に炉があり、その両サイドにたたらがあります。上図のようにたたらの上に人が乗って、ロープにつかまりながらたたらを踏んで風を炉の中に入れていきます。それで火力を出して、原材料である砂鉄を精錬していきます。製鉄の方法や原材料の差などで作られる鉄が銑鉄であったり鋼であったりして、鉄の成分に応じて様々な用途に使い分けられていたと言います。その中でも玉鋼と呼ばれる炭素量1〜1.5%の鋼が日本刀の原材料として珍重されているようです。現在の製鉄方法と比較して酸素系の不純物が多く含まれるようですが、逆にその不純物が刀としての粘りや磨ぎ性を上げるようなので、日本刀としてはこの玉鋼が最も適した材料のようです。

5-7. 鉄 (6)

ここで日本の製鉄の状況を見てみます。先述の通り、エジプトやヒッタイトの時代から製鉄技術があった西アジアとは違い、東アジアでは中国で紀元前700〜500年頃に製鉄の遺構があるものの、日本にはまずは中国からの鉄製品の輸入があったのみで、製鉄となると弥生時代中期頃、あるいは古墳時代と言われています。ただ、弥生時代は紀元前3世紀から紀元後3世紀頃まで600年程度の幅があり、古墳時代と呼ばれるのは弥生後600年までなので、あまりはっきりと時代が特定できていないことが分かります。世界の他の国々と同様に、当初の製鉄方法はふいごを使わずに風通しの良いところに炉を構えるという形で火をおこしていたそうです。その次の時代には「たたら製鉄」と呼ばれる製鉄法が出てきますが、この時点でもこのような炉のことを「たたら炉」と呼ぶそうです。下図は戸の丸山製鉄遺跡という広島の公園内に移築されている古墳時代後期のたたら炉です。

図5-7-3:たたら炉

日本の製鉄黎明期とも言える5世紀頃においては、中国・朝鮮半島との距離、鉄資源、炉を燃やすための木材資源との兼ね合いで、炉の遺跡が発見されているのは広島や島根など中国地方が多いようですが、その後、8世紀頃には北は東北、南は九州あたりまで、北海道を除く日本列島の広い地域で製鉄が行われていたようです。

5-7. 鉄 (5)

以上が古代までの鉄の精錬法でしたが、中世に入ると空気を送るふいごについて、人力ではなくて水力による、つまり水車によるふいごが考案され、それに伴って炉のサイズも大きくなりました。シュトゥック炉と呼ばれる中世の炉は8世紀頃から登場し、高さが3〜4mほどもあったと言います。当然、生産される鉄の量も数百キロということなので、ふいごとともに生産した鉄を移動させたり、不純物を取り除くために打つ作業も水力を利用したそうです。ちなみにこれまでの炉は製鉄の度に炉を破壊しなければ、炉中で精錬した鉄を取り出すことは出来なかったそうです。大量の鉄を生産するためには、その都度、炉を破壊しなくても良い方法を考える必要がありました。

中世が終わり、西ヨーロッパがルネサンスを迎える頃、鉄の精錬法にもひとつの発明がありました。精錬の度に壊さなくても良い高炉が発明されました。大きな違いは鉄が溶けるほどの高温状態に温度を上げ、炉の中で溶融したものを収集して使うということとなり、炉を破壊しなくても鉄を精錬できる工程になりました。そして、それまではマキを燃料としていたものを木炭に変えたということで、このような高温の炉を実現するに至りました。

ところでこの場合の還元は高温状態でなされるので、鉄にかなり炭素が混じることとなりますが、それを銑鉄と呼びます。先述の通り、炭素の少ない錬鉄は固くてもろい一方、炭素の多い銑鉄は柔軟性はあるけれど柔らかいというデメリットがあります。基本的にはその中間の鋼程度の材性が色々な製品に使い易いということで、銑鉄の場合はさらに1工程を経て、炭素を除去して鋼をつくるという流れになります。

5-7. 鉄 (4)

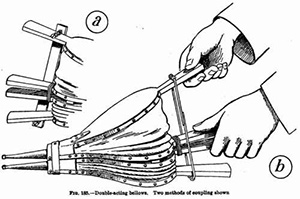

古代における鉄の精錬法はルッペやレン炉と呼ばれる低シャフト炉(直径0.4〜0.5m、高さ1m程度の炉)を利用したもので、1日に数キロ程度しか精錬できなかったようです。バーベキューなどを想像すれば分かりますが、このような炉に十分な火を得るためにはいかに酸素を送って燃料を燃焼させるかが重要になってきます。当初は風の強い場所に炉を作るというパッシブな考え方をしていたようですが、そのうちにふいごを使って炉に空気を送るようになります。当初は手、その後足踏みによるふいごが考えられました。

図5-7-1:ふいご

足踏みのふいごに関しては、映画「もののけ姫」のたたらばで女性たちがロープにぶら下がりながら踏んでいた板を思い出せるでしょうか。

さて、このように精錬された鉄は溶融するまでの温度には達せずに、還元のみなされるので、塊のままの海綿状の鉄(海綿鉄)が残るそうです。それがルッペと呼ばれます。

図5-7-2:海綿鉄

このままだと炉内の温度で溶け出さない物質は不純物として残るので、改めてルッペを加熱してハンマーなどで叩くことでスラグなどの不純物を取り除くと同時に、道具の形に成型していきます。古代の遺跡で発見された鉄製品がいつもボコボコの印象があるのは、製造過程においてハンマーで叩かれて成型するという成型のプロセスによるところが大きいように思われます。